在(zài)PCB做版中,在木(mù)板表層需保(bǎo)存的(de)銅泊一部分上(shàng),也就是電源電路的圖型一部(bù)分上預鍍一層鉛錫(xī)流平性層,隨後用(yòng)物(wù)理方法將其他的銅泊浸蝕掉,稱之為蝕(shí)刻加工。做為pcb線路板從氣泡玻璃到凸顯路線圖型的一步,蝕刻機蝕(shí)刻加工應當留意(yì)什麽(me)產品質量問題呢?

蝕刻加工的產品質量標(biāo)準是可以將除流平性層(céng)下邊之外的全部銅層徹底除去整潔(jié)。嚴格意(yì)義上來說(shuō),蝕刻加(jiā)工品質務必包(bāo)含輸電線線距的一致性和側(cè)蝕水平。

側蝕問題(tí)是蝕刻加工中常會被明確提出來探討的。側蝕總寬與蝕刻加工深層之比,稱(chēng)之為蝕刻因(yīn)子;在印刷電路板工業生產中,小的側蝕度或低(dī)的蝕刻因子是(shì)比較滿意的。蝕刻加工機器設備的構造及不一樣成份的蝕(shí)刻液都是會對(duì)蝕刻因子或側蝕度造成危害。

從很多層麵看,蝕刻加工品質的(de)優劣,早在pcb線路板進到蝕(shí)刻機以前就早已具有了。由於PCB做版每個工藝流程(chéng)加(jiā)工工藝中間普遍存在著十分(fèn)密切的業務聯係(xì),沒有一種不會受到其他工藝流程危害,而又不影響其他加工工藝的(de)工藝流(liú)程。很多被判定是蝕刻加工品質的問(wèn)題,事實(shí)上在去膜乃至更之前的技術中早已具有了(le)。

從(cóng)理論上講,PCB做版進到蝕刻加工環節,在圖(tú)型電鍍法中,理想化情況應該是:電鍍(dù)工藝後的銅和鉛錫的(de)薄厚總數不可超出耐電鍍工藝光感應(yīng)膜的薄厚,使電鍍工藝圖型徹底被膜(mó)兩邊的“牆”遮擋並嵌在裏麵(miàn)。殊不知,實際生產製造中(zhōng),塗層(céng)圖型都需要大大的厚於(yú)光感應圖型;因為塗層(céng)相對高度超出了光感應膜,便造成橫著沉積的發展趨勢,線(xiàn)框上邊遮蓋著的錫或鉛錫流平性層向(xiàng)兩邊拓寬(kuān),產生了“沿”,把小一部分光(guāng)感應(yīng)膜蓋在了“沿(yán)”下邊。錫或鉛錫產生的“沿(yán)”,促使在去膜時沒法將光感應膜完全除去整潔(jié),留(liú)有一小部分“膠漬”在“沿”的下邊,導致不充分的蝕刻加工。

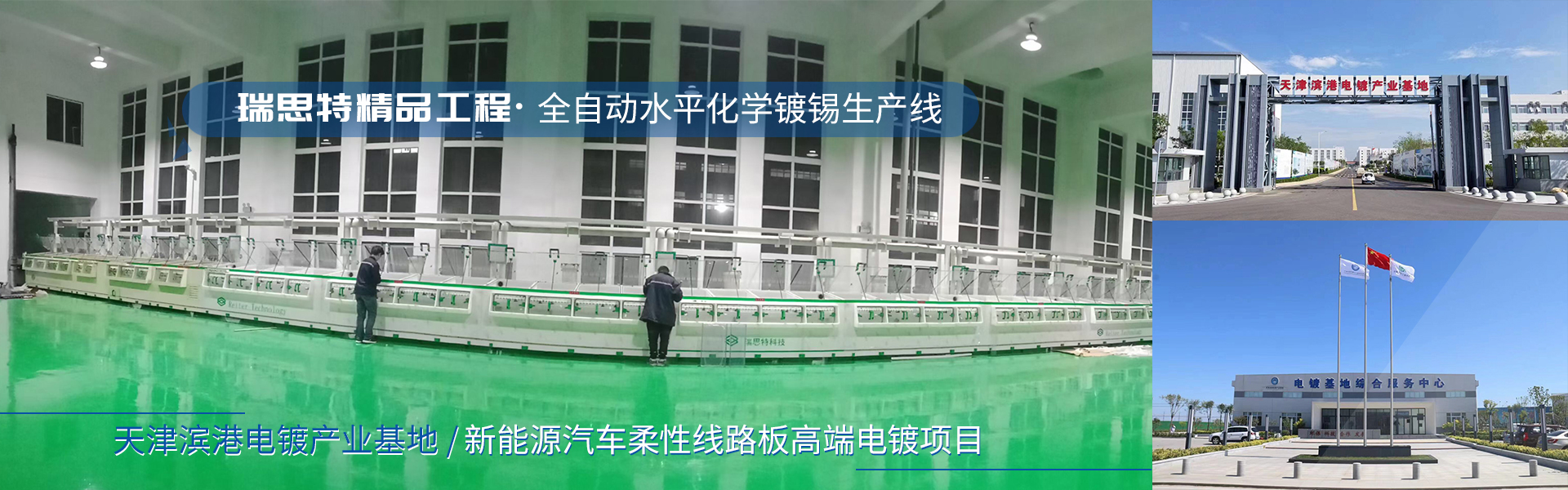

熱門關鍵詞:蝕刻機、蝕刻設備、電鍍設備、電鍍生(shēng)產(chǎn)線、精密蝕(shí)刻設備、高端電鍍設備

English

English